در مقاله قبل، نکاتی مهم در مورد شستشوی ممبرانهای اسمز معکوس (RO) بیان شد. در این مقاله بنا داریم تا به ذکر مراحل شستشوی ممبرانها بپردازیم.

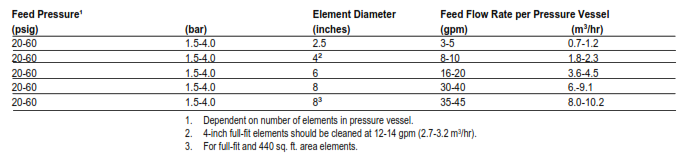

محلول شستشوی ممبران را ضمن انجام گرمایش، با نرخ جریان کم (حدود نصف مقادیر مشخص شده در جدول شماره 1) و فشار پایین به داخل پرشر وسل ها پمپاژ کرده تا این محلول جایگزین آب موجود در آنها شود. فشار پمپ باید تنها به اندازه افت فشار آب ورودی (Feed) نسبت به آب تغلیظ شده (Concentrate) باشد. عملاً در این فشار، محلول تغلیظ شده بسیار ناچیزی تولید خواهد شد. در این حالت، محلول تغلیظ شده خروجی را به فاضلاب هدایت کرده و از برگشت آن به مخزن محلول شوینده جلوگیری کنید.

|

|

جدول شماره (1) – دبی جریان توصیه شده برای هر پرشر وسل در زمان شستشوی ممبرانها |

3- سیرکولاسیون (Recycle)

بعد از اینکه محلول شستشو بصورت کامل، جایگزین آب داخل سیستم شد، محلول غلیظ شده در جریان Concentrate وارد شده و قابل مشاهده خواهد بود. پس از رسیدن به این وضعیت، اجازه دهید تا خروجی محلول شستشو در هر دو جریان Permeate و Concentrate مجداً به سمت مخزن محلول سیرکوله شود. در این پروسه، اقدامات لازم برای کنترل دما و PH محلول شستشوی ممبران را انجام دهید.

پمپ را خاموش کرده و اجازه دهید تا ممبرانها در محلول شستشوی موجود در پرشر وسل ها بصورت غوطه ور باقی بمانند. در شرایط عادی، مدت زمان یک ساعت برای این مرحله مناسب است. اما در صورتی که میزان و نوع رسوب و گرفتگی بالا باشد، این مدت زمان می تواند به 10 تا 15 ساعت هم برسد. در این صورت، این کار را در نیمه شب انجام دهید. برای پایدار نگه داشتن دمای محلول شستشو، این جریان را با سرعت بسیار کم (حدود 10 درصد مقادیر نشان داده شده در جدول شماره 1) در مدار شستشو سیرکوله کنید.

محلول شستشو را با فشار مشخص شده در جدول شماره (1) به مدت 30 - 60 دقیقه در داخل سیستم پمپاژ کنید. جریان و فشار بالای محلول در این حالت باعث می شود تا رسوبات جدا شده از سطوح ممبران، شسته شده و از سیستم خارج شوند. در صورت گرفتگی شدید ممبرانها، شاید لازم باشد تا نرخ شستشو را تا 50% بیش از مقادیر جدول شماره (1) هم افزایش داد. البته در صورت شستشو با این دبی های بالا، باید مراقب افت فشار جریان محلول شستشو در سیستم بود. در این حالت، حداکثر افت فشار مجاز برای هر ممبران 15 psi و برای هر پرشر وسل چند المانه 50 psi (هر کدام زودتر محقق شد) می باشد. افت فشار بیش از این مقادیر، احتمال صدمه دیدگی ممبران ها را در پی خواهد داشت.

توصیه می شود برای فلاشینگ سیستم، از آب مقطر یا آب تصفیه شده خروجی دستگاه اسمز معکوس استفاده شود. از آب خام تصفیه نشده برای انجام فلاشینگ می بایست اجتناب شود. زیرا املاح موجود در آب خام ممکن است با محلول شستشو واکنش شیمیایی داده و باعث رسوب گذاری مجدد روی ممبرانها شود. حداقل دمای آب مورد استفاده در فلاشینگ، 20 درجه سانتیگراد می باشد.

- توصیه جدی می شود که هر مرحله (Stage) دستگاه اسمز معکوس (و یا دستگاه نانو فیلتراسیون)، بصورت جداگانه شستشو شود. این توصیه، به جهت جلوگیری از ورود رسوبات جدا شده از ممبران در هر مرحله به مرحله بعد و کاهش عملکرد شستشو می باشد. البته برای دستگاه های دارای چند مرحله، می توان عملیات "غوطه ور ساختن" و "فلاشینگ" را بصورت همزمان برای تمامی Stage ها انجام داد. در صورت کدر شدن و یا تغییر رنگ محلول شستشو، لازم است تا محلول جدید آماده و مورد استفاده قرار گیرد. عملیات پمپاژ با فشار بالا می بایست حتماً برای هر مرحله دستگاه بصورت جداگانه انجام شود. برای انجام این کار، می توان با یک پمپ شستشو هر مرحله را شستشو داده و سپس به سراغ مرحله بعد رفت و یا با چند پمپ جداگانه برای هر Stage، این کار را همزمان برای همه مراحل انجام داد.

- توصیه Filmtec برای شستشو این است که ممبران ها ابتدا با شوینده های قلیایی شسته شوند. تنها در مواقعی ممبران ها ابتدا با مواد شوینده اسیدی شسته می شود که مطمئن باشیم که گرفتگی ممبران ها به دلیل رسوب کربنات کلسیم یا اکسید / هیدروکسید آهن باشد.

در صورتیکه گرفتگی ممبرانها ناشی از ترکیب عوامل مختلفی از جمله عوامل کلوئیدی، مواد آلی، میکروارگانیسم ها به همراه رسوب کربنات کلسیم باشد، می بایست از شستشوی دو مرحله ای استفاده کرد. در این حالت، می بایست ابتدا شستشو با شوینده قلیایی و سپس با شوینده اسیدی انجام گیرد. شستشو با شوینده قلیایی باعث حذف رسوبات آلی، کلوئیدی و بیوفیلم شده و در ادامه، شوینده اسیدی، رسوبات کربنات کلسیم را از روی ممبرانها شسته و از سیستم خارج خواهد نمود.

- همواره PH را در طول فرآیند شستشو اندازه گیری کنید. در صورت افزایش PH بیش از 0.5 واحد، از اسید و در صورت کاهش PH بیش از 0.5 واحد، از هیدروکسید سدیم استفاده و به محلول شوینده اضافه شوند.

- در صورت طولانی شدن بیش از حد زمان "غوطه ور سازی" و ثابت ماندن محلول شستشو، احتمال اشباع محلول شوینده و رسوب کردن مجدد مواد محلول در آن روی سطح ممبران و نیز کاهش دما وجود خواهد داشت. به همین دلیل، توصیه شده است که محلول شستشو در طول زمان غوطه ور سازی، با سرعت کم سیرکوله شده و مواد شیمیایی لازم برای تنظیم PH در طول فرآیند شستشو به محلول اضافه شود.

- محلول شستشو در صورت کدر و یا تیره شدن، می بایست با محلول شستشوی تازه جایگزین شده و عملیات شستشو با محلول شوینده تازه تکرار شود.

- در صورتیکه به هر دلیل لازم باشد تا سیستم به مدت بیش از 24 ساعت خاموش ( در حالت Shut down) باشد، می بایست ممبرانها را در محلول 1% متا بی سولفیت سدیم نگهداری نمود.

علی | 1397/7/1

سلام دوست عزیز بنده یه دستگاه ro150متری برای کشاورزی گرفتیم و مشکل شستشوی ممبران داریم پیش هر کی میریم مقداری مواد به ما میدن میگن این مواد شستشو هست ولی اثر خاصی برای ما نداره چطوری ما باید مواد رو بشناسیم وچطوری بشوریم phچیه مهمه تو شستن خیلی هم گرون دز میاد مواد هر مرحله حدودا400تا500تومن از ما میگیرن و خودمون میریزیم تو مخزن و سیستمcipرو روشن میکنیم بعد هم دوباره ابگیری میکنم و دستگاه تغیری نمیکنه ایا باید phتنظیم کنیم یا مواد رو رقیق یا غلیظ کنیم ممنونشرکت آب فناور | 1397/7/1

برای اراپه ماده شستشوی ممبران برای دستگاه شما به اطلاعات بیشتری نیاز هست. برای راهنمایی بیشتر می توانید با شرکت تماس بگیرید.