اسمز معکوس (RO)، فرآیندی است که در آن، یک جریان آب ورودی حاوی املاح و آلایندهها، ضمن عبور از یک غشاء نیمه تراوا به دو جریان جداگانه تقسیم میشود. یک جریان، حاوی ذرات و املاح جدا شده و یک جریان دیگر، آب خالص و تصفیه شده دارای درجه خلوصی بالای 96 تا 98 درصد میباشد.

با توجه به حساسیت بالای ممبرانهای اسمز معکوس بکار رفته در این سیستمها، طراحی بخش "پیش تصفیه"، از اهمیت بسیاربالایی برخوردار است. علاوه بر حذف ذرات جامد و معلق با سایز بالا، باید سختی آب نیز کم شود تا از تشکیل رسوب روی ممبرانها جلوگیری شود. تشکیل رسوب روی ممبرانها، باعث کاهش سطح عملکرد آنها میگردد. در بعضی مواقع، از رزینهای تعویض یونی برای انجام این کار استفاده میشود. اما با درنظر گرفتن همه عوامل مانند حجم جریان ورودی، سختی کل، هزینه تأمین نمک دستگاه، هزینه برق، هزینه نیروی انسانی و سایر عوامل اقتصادی، استفاده از مواد شیمیایی جلوگیری کننده از تشکیل رسوب و آنتی اسکالانتها بر استفاده از رزین ارجحیت پیدا میکند.

بطور کلی، تشکیل رسوب روی ممبرانها چهار منشاً اصلی دارند: گل و لای، ذرات معلق، باکتری (رسوب به صورت رشد باکتری) و مواد آلی (مانند روغن و نفت).

اما چه پارامترها و شاخصهای کنترلی همواره باید مدنظر قرار گیرند تا از عملکرد سیستم اسمز معکوس برای تصفیه آب اطمینان حاصل داشته باشیم؟ در این مقاله و چند مقاله آینده نگاهی خواهیم داشت به پنج شاخص کلیدی عملکرد سیستمهای تصفیه آب صنعتی به روش اسمز معکوس.

شاخص SDI (مخفف Silt Density Index)، یک روش اندازه گیری کیفیت آب ورودی به سیستم اسمز معکوس است که میزان ذرات معلق و کلوئیدها در آب را نشان میدهد. در واقع، SDI نشاندهنده عملکرد تجهیزات پیش تصفیه سیستم اسمز معکوس است. نحوه عملکرد بخش پیش تصفیه میبایست بصورت منظم تحت پایش و کنترل قرار گیرد تا در زمان مشخص و با توجه به حجم جریان آب ورودی و اختلاف فشار بین تجهیزات، نسبت به تعویض و یا شستشوی معکوس (Backwash) کارتریج فیلترها اقدام نموده و نهایتاً آب ورودی به ممبرانها دارای عدد SDI زیر 3 باشند. در بعض مراجع علمی، توصیه شده که برای مواردی که منبع آب ورودی سیستم، آب سطحی روزمینی باشد، روزانه 2 تا 3 مرتبه میبایست این شاخص اندازهگیری شود

اما تعریف دقیق SDI چیست؟

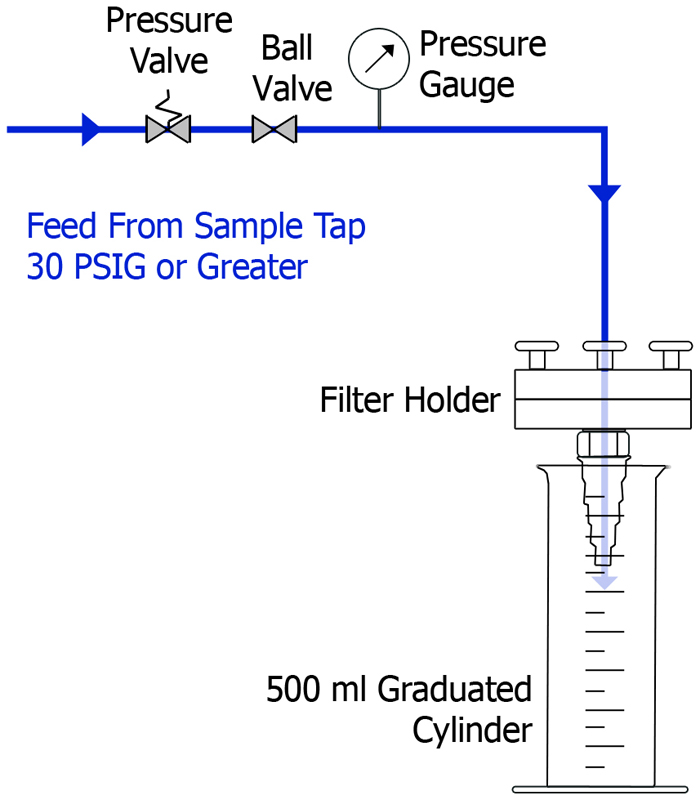

SDI، درصد افت حجم جریان آب در دقیقه ضمن عبور از یک فیلتر دارای حفرههای 0.45 میکرون با فشار 30 psi به مدت 15 دقیقه است. (روش دقیق تست و اندازهگیری SDI در استاندارد ASTM D 4189-82 بیان شده است.)

معمولاً آب ورودی به ممبرانهای اسمز معکوس Spiral Wound، باید SDI زیر 5 و ممبرانهای Hollow Fiber، SDI زیر 3 داشته باشد.

اگر منبع آب ورودی سیستم از چاههای عمیق باشد، معمولاً SDI آن زیر 3 بوده و استفاده از تجهیزات پیشتصفیه از اهمیت کمتری برخوردار خواهد بود. اما در صورت استفاده از آبهای روزمینی که معمولاً دارای SDI بالای 6 هستند، پش تصفیه بسیار مهم و با اهمیت میشود. تأسیسات آبشیرین کن آب دریا که از ممبرانهای اسمز معکوس استفاده میکنند نیز باید دارای یک سیستم پیش تصفیه بسیار قوی باشند، چرا که SDI آب دریا معمولاً هم بالا و هم متغیر است.

برای مشاهده تصویری نحوه اندازه گیری SDI، می توانید کلیپ زیر را مشاهده فرمائید:

اختلاف فشار بین فشار آب ورودی به المان اسمز معکوس و فشار آب آلوده تغلیط شده (Concentrate) خروجی، در واقع نیروی محرکهای است که با عث عبور جریان آب از المان اسمز معکوس و تصفیه آب میشود. در حالت کارکرد نرمال، تا زمانی که "حجم جریان" و "دما" ثابت باشند، این افت فشار در المان و نیز کل سیستم تغییر نخواهد کرد مگر اینکه عبور جریان از ممبران بصرت فیزیکی (از جمله ایجاد رسوب روی ممبران) دچار مشکل شده باشد.

بنابراین، پایش و کنترل افت فشار در تمامی مراحل چندگانه قرارگیری ممبرانها در یک سیستم اسمز معکوس ضروری است. معمولاً منشاء افت فشار بیش از حد در ممبرانهای اولیه با ممبرانهای میانی و انتهایی تفاوت دارد. لذا با شناسایی محل افت فشار در سیستم، میتوان منشاء مشکل را به درستی شناسایی کرده و آنرا مرتفع نمود. به عنوان مثال، اگر افت فشار در ممبران یا ممبرانهای اولیه باشد، میتواند به دلیل مواردی مانند وجود ذرات، مواد آلی و آلودگیهای میکروبی در آب ورودی باشد که در این مورد لازمست تا کیفیت آب ورودی به سیستم از جمله SDI آن مورد بررسی قرار گیرد. اما بالا بودن افت فشار در ممبران های انتهایی میتواند به میزان قابلیت حل پذیری املاح برگردد که در این مورد میبایست به نوع آنتی اسکالانت استفاده شده و یا نرخ بازیافت (Recovery Rate) ممبران توجه شود.

از آنجائیکه عموماً ممبرانهای برند فیلمتک در طراحی و ساخت تجهیزات و سیستمهای اسمز معکوس در کشور مورد استفاده قرار میگیرد، به چند توصیه اشاره شده توسط سازنده این محصول در خصوص میزان افت فشار در این مدل ممبرانها میپردازیم:

- در حالت کارکرد عادی، افت فشار معمول در یک المان ممبران فیلمتک تصفیه آب صنعتی بین 4 تا 5 psi و برای ممبران فیلمتک تصفیه آب خانگی، حدود 1 psi به ازای 50 psi فشار آب ورودی است.

- حداکثر افت فشار مجاز تعیین شده برای هر المان ممبران فیلمتک صنعتی، 15 psi یا برای یک pressure vessel حاوی چند المان، 50 psi هر کدام مقذار کمتری باشد، تعریف شده است. توصیه کارخانه سازنده، در نظر گرفتن حداکثر 12 psi افت فشار برای هر المان در طراحیها است.

همانطور که در مطالب فوق نیز اشاره شد، اندازهگیری افت فشار تنها برای کل سیستم کافی نیست. به عنوان مثال، ممکن است افت فشار کل سیستم از 40 psi به 50 psi رسیده باشد. اما در این سیستم، افت فشار در ممبران اول از 15 psi به 25 psi رسیده ولی در عین حال، افت فشار ممبران دوم تغییر نکرده باشد. این اطلاعات، بیانگر وجود مشکل جدی و احتمال صدمه دیدگی در ممبران اول است، علیرغم اینکه افت فشار کل سیستم هنوز وارد مرحله دادن اخطار مشکل نشده است.

در مقالات بعدی به سایر شاخصهای کلیدی عملکرد سیستم اسمز معکوس و نکات مهمی که میبایست در مورد آنها مدنظر داشت، خواهیم پرداخت.

علی | 1399/7/7

ممنون از متن خوبتونزند | 1398/5/26

سپاس از مطالب خوب و مفیدتون.امیدوارم که مابقی شاخصها را در سایت قرار بدهیدسیدحسین زوارموسوی | 1396/9/2

خیلی ممنون استفاده کردیم. امیدوارم شاخص های بعد را نیز انتشار دهید.کاملی | 1395/9/12

باتشکر بسیار عالی بود مورد استفاده قرار گرفت..چه خوب میشد اگر برای این مطالب کلاسهای اموزشی نیز بر گزار میشدآب فناور | 1395/9/13

ممنون از شما. تلاش شده است تا تنوع، به روز بودن و کاربردی بودن مطالب به گونه ای باشد که خودش تا حد زیادی جنبه یک کلاس آموزشی رایگان برای علاقمندان را داشته باشد.