حداکثر ظرفیت "اسمی" سختی گیری یک دستگاه سختی گیر رزینی، بر اساس سختی آب، حجم رزین و ظرفیت سختی گیری هر لیتر رزین محاسبه می شود. اما ظرفیت کاری "واقعی" سختی گیر رزینی تحت تأثیر عوامل دیگری از جمله موارد زیر است:

- تغییر کیفیت آب ورودی

- تنظیمات دستگاه

- فرآیند احیا

- عملکرد مکانیکی

- عملکرد رزین

به همین منظور در زمان سرویس و عیب یابی یک دستگاه سختی گیر رزینی می بایست همه موارد فوق را مد نظر داشت. در ادامه به توضیح این موارد پرداخته می شود:

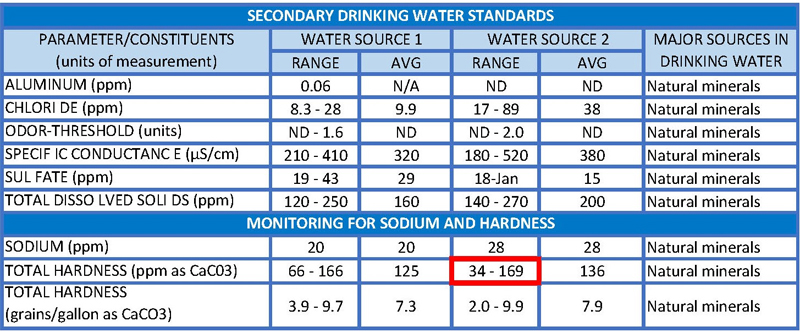

علاوه بر تعیین مقدار سختی آب ورودی، بررسی میزان ثبات و تغییرات کیفی آب در زمانهای مختلف نیز می بایست مورد توجه قرار گیرد. به این موضوع مهم عموماً توجه کافی نمی شود. در طراحی سختی گیر رزینی، می بایست بدترین حالت محتمل کیفیت آب در نظر گرفته شود. برخی از تصفیه خانه های شهری از چند منبع آب استفاده می کنند که ممکن است کیفیت آنها با هم تفاوت داشته باشد. کیفیت منابع آبی در فصول مختلف نیز ممکن است دچار تغییر شوند. همچنین، عواملی مانند بارش باران، برف و خشکسالی نیز ممکن است موجب تغییر سریع کیفیت و سختی منابع آبی شوند.

اگر در طراحی سختی گیر، بدترین شرایط سختی آب در نظر گرفته نشود، در زمان افزایش سختی آب ورودی، ممکن است رزین سختی گیر سریعتر از زمان برنامه ریزی شده برای احیا، اشباع شده و آب با سختی بالا از دستگاه سختی گیر خارج شود. بنابراین همواره به خاطر داشته باشید که:

سختی بالاتر آب ورودی = کاهش ظرفیت کاری سختی گیر رزینی

به عنوان مثال، جدول زیر نشاندهنده میزان سختی آب یک تصفیه خانه شهری است که از دو منبع آبی استفاده می کند. همانطور که مشاهده می کنید، سختی آب در بازه 169-34 ppm قرار دارد. یعنی 5 برابر اختلاف بین حالت بالا و پایین سختی!

زمانی که ظرفیت دستگاه سختی گیر رو به اتمام بوده و رزین داخل آن به حالت اشباع نزدیک می شود، لازم است تا دستگاه وارد فرآیند احیا شود. فرآیند احیا در چند مرحله بک واش، احیا و شستشو بوده و زمان بندی آن توسط شیر کنترلی سختی گیر انجام می شود.

نکات مهمی در احیای دستگاه سختی گیر وجود دارد که عدم توجه به آنها باعث افت عملکرد سیستم می شود:

معمولاً شیرهای کنترلی دستگاه های سختی گیر توسط کارخانه سازنده دارای یک برنامه ریزی پیش فرض هستند. یکی از اشتباهات رایج این است که از برنامه ریزی پیش فرض کارخانه سازنده شیر بدون توجه به شرایط حاکم بر دستگاه سختی گیر (مانند کیفیت آب ورودی و میزان مصرف) برای کنترل عملکرد و احیای دستگاه سختی گیر استفاده می شود. این کار عموماً باعث مشکل در کار دستگاه (خروج آب با سختی بالا و یا اتلاف آب بر اثر شسشو و احیای زودتر از موعد) می شود. شیر کنترلی سختی گیر می بایست بر اساس شرایط کاری و نیاز خاص هر دستگاه سختی گیر بصورت جداگانه برنامه ریزی شود.

علاوه بر برنامه ریزی با توجه به شرایط خاص هر دستگاه، نکته مهم دیگر در نظر گرفتن "ضریب اطمینان" در برنامه ریزی شیر است. زمان احیای دستگاه سختی گیر نباید دقیقاً بعد از رسیدن به 100% ظرفیت سختی گیر برنامه ریزی شود. توصیه می شود که برای جلوگیری از کاهش کیفیت آب خروجی دستگاه سختی گیر، احیا در زمانی که دستگاه به حدود 90% ظرفیت سختی گیری نامی خود می رسد، برنامه ریزی شود. دلیل در نظر گرفتن این ضریب اطمینان نیز به استهلاک رزین و ته نشینی ذرات روی دانه های رزین به مرور زمان مربوط می شود. البته در نظر گرفتن ضریب اطمینان بیش از حد متعارف نیز، باعث اتلاف آب زیاد در فرآیند احیا و شستشو و به تبع آن افزایش هزینه نگهداری می شود.

همانطور که در بخش های قبلی مطرح شد، احتمال تغییر سختی آب ورودی به سختی گیر (گاهی به میزان قابل توجه) در زمان های مختلف وجود دارد. بنابراین اعمال اصلاحات لازم در برنامه ریزی شیر با توجه به تغییر سختی آب ورودی در بازه های زمانی مختلف باعث می شود تا از خروج آب با سختی بالا و یا مصرف بیش از نیاز نمک و اتلاف آب بی مورد جلوگیری شود.

اگر برنامه ریزی شیر بر اساس بدترین کیفیت احتمالی آب (بالاترین سختی آب) انجام شود، در مواقعی که سختی آب کاهش پیدا کرده باشد، دستگاه بدون اینکه نیاز باشد تعداد دفعات بیشتری وارد فرآیند احیا شده و با هدررفت آب و نمک، هزینه نگهداری افزایش پیدا می کند.

همچنین اگر برنامه ریزی شیر بر اساس سختی کمتر از شرایط واقعی انجام گرفته باشد، در سختی بالا پس از مدتی و با توجه به عدم احیا در زمان مناسب، آب خروجی دارای سختی خواهد بود.

بنابراین لازم است تا حداقل در هر فصل، سختی آب ورودی اندازه گیری شده و برنامه ریزی شیر بر اساس آن به روزرسانی شود.

مقدار نمک استفاده شده به ازای هر لیتر رزین در محاسبات طراحی سختی گیر بسیار مهم است. برای عملکرد مناسب دستگاه، لازمست تا مقدار نمک استفاده شده با مقدار آن در طراحی سختی گیر تطابق داشته باشد.

نمک در زمان احیا برای جدا کردن یونهای کلسیم و منیزیوم از دانه های رزین و آماده کردن آن برای قرار گرفتن مجدد آن در سرویس مورد استفاده قرار می گیرد. به همین دلیل وجود مقدار نمک کافی در مخزن محلول آب و نمک نقش بسیار مهمی در راندمان احیای رزین دارد. کم و یا زیاد بودن مقدار نمک استفاده شده در زمان احیا باعث کاهش و یا افزایش ظرفیت واقعی سختی گیری دستگاه می شود.

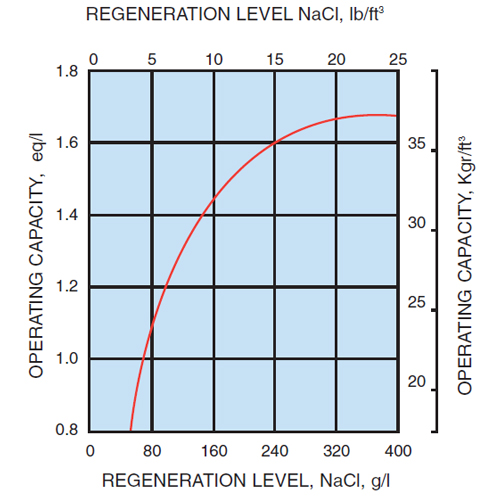

شرکت های تولید کننده رزین، معمولاً با ارائه منحنی یا جدول، ظرفیت سختی گیری هر لیتر رزین را با توجه به مقدار نمک استفاده شده در زمان احیا را نشان می دهند. به عنوان نمونه، شرکت PUROLITE که یک برند معتبر تولید کننده رزین در دنیا محسوب می شود، برای رزین های مدل C100E که در بیشتر دستگاه های سختی گیر مورد استفاده قرار می گیرد، منحنی زیر را در بروشور فنی این محصول ارائه کرده است:

درجه افقی پایین منحنی فوق، مقدار نمک استفاده شده در احیا بر حسب گرم بر هر لیتر رزین و درجه عمودی سمت راست، ظرفیت سختی گیری رزین بر حسب کیلوگرین بر فوت مکعب رزین می باشد (هر فوت مکعب معادل 28.3 لیتر است).

مقدار نمک استفاده شده در زمان احیا، علاوه بر تأثیر روی ظرفیت سختی گیری واقعی دستگاه، روی هزینه نگهداری نیز مؤثر است. به عنوان مثال، اگر یک دستگاه سختی گیر رزینی با ظرفیت 30,000 گرین با فرض احیا با مقدار 250 گرم نمک به ازای هر لیتر رزین طراحی شده باشد، هر گرم نمک باعث ایجاد ظرفیت 120 گرین در سختی گیر شده است (30000/250=120). اما اگر در همین دستگاه، به ازای هر لیتر رزین از 150 گرم نمک استفاده شود، ظرفیت واقعی سختی گیر بجای 30,000 گرین به 25,000 گرین می رسد اما در این حالت، هر گرم نمک باعث ایجاد حدود 170 گرین در سختی گیر شده (25,000/150=167). بنابراین مشاهده می شود که با کاهش مصرف نمک در زمان احیا به میزان 40%، ظرفیت سختی گیری دستگاه به میزان 16.37% کاهش یافته است.

حتی در نظر داشتن و انجام صحیح تنظیمات فوق، تضمین برای عملکرد کاملاً مناسب دستگاه سختی گیر رزینی نیست. کامل و صحیح بودن فرآیند احیا بستگی به وجود شرایط زیر دارد:

- مقدار کافی محلول آب و نمک برای احیا

- نرخ صحیح مکش آب و نمک

- غلظت مناسب محلول آب و نمک در داخل ستون رزین

- زمان مناسب تماس محلول آب و نمک با رزین

در صورتی که هر کدام از پارامترهای فوق وضعیت مناسبی نداشته باشند، عملکرد دستگاه سختی گیر با مشکل مواجه می شود. یعنی یا آب دارای سختی از دستگاه خارج شده و یا مقدار آب و نمک بیشتر از نیاز طراحی استفاده می شود.

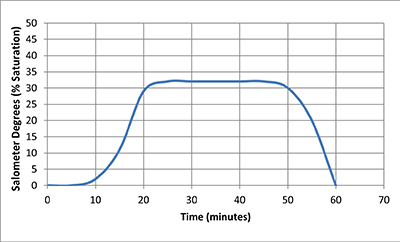

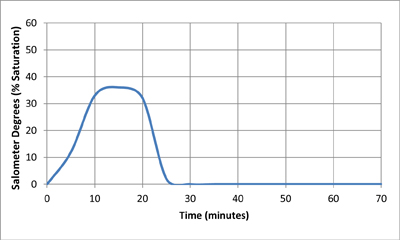

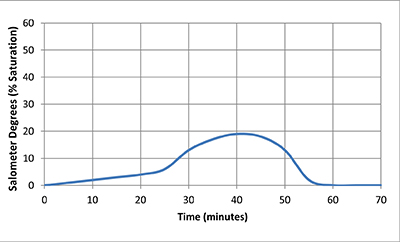

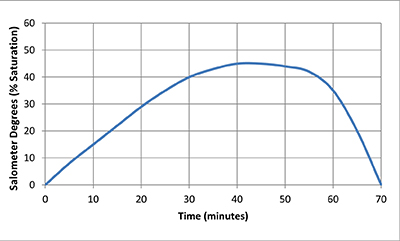

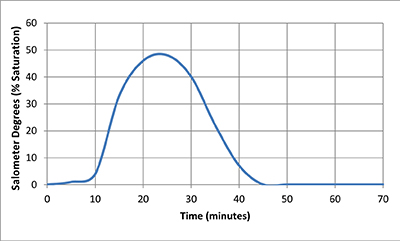

برخی از این مشکلات در گراف های زیر نشان داده شده است. در این گراف ها، محور افقی نشان دهنده زمان تماس محلول آب و نمک با رزین و محور عمودی نشان دهنده غلظت محلول آب و نمک در زمان تماس با رزین در فرآیند احیا در یک سختی گیر می باشد:

|

|

|

| فرآیند احیا در حالت ایده آل |

مشکل: مقدار ناکافی محلول آب و نمک اقدام اصلاحی: افزایش زمان مکش آب و نمک |

|

|

|

|

|

مشکل: غلظت پایین محلول آب و نمک و زمان ناکافی محلول آب و نمک با رزین اقدام اصلاحی: افزایش زمان مکش آب و نمک کاهش مقدار آب داخل مخزن آماده سازی محلول آب و نمک کاهش زمان شستشوی آهسته (Slow Rinse) |

|

مشکل: مصرف نمک بالا اقدام اصلاحی: کاهش زمان مکش آب و نمک |

|

|

|

|

مشکل: مکش سریع محلول آب و نمک اقدام اصلاحی: تنظیم انژکتور مکش آب و نمک برای مکش آهسته تر |

|

مشکل:عدم تکمیل زمان کافی برای مکش آب و نمک به دلیل شروع زودهنگام فرآیند شستشو اقدام اصلاحی: تنظیم زمان مناسب مکش آب و نمک و شستشو در شیر کنترلی |

ملاحظات مکانیکی، تأثیر قابل ملاحظه ای روی عملکرد صحیح سختی گیر رزینی دارد. از مهمترین آنها می توان به موارد زیر اشاره نمود:

سرعت عبور آب از رزین، تأثیر مهمی روی فرآیند تبادل یون بین آب و رزین دارد. بازه توصیه شده دبی آب عبوری از رزین، 12-6 gpm/ft2 (6 تا 12 گالن بر دقیقه آب بر سطح فوت مربع رزین) می باشد. سرعت کمتر و یا بیشتر از بازه اشاره شده، احتمال خروج آب دارای سختی از سختی گیر می شود.

پدیده کانالیزه شدن (Channeling) زمانی است که آب مسیری با کمترین مقاومت را از بستر رزین (یا سایر بسترهای فیلتراسیون) انتخاب کرده و از آن عبور می کند. این پدیده باعث می شود که تنها بخشی از رزین در معرض آب قرار گرفته و خیلی سریع اشباع شود. مهمترین دلایل Channeling به گرفتگی بستر رزین توسط ذرات معلق و یا گرفتگی یا صدمه دیدگی نازلهای پایین سختی گیر برمی گردد.

در شرایطی ممکن است آب بدون اینکه بصورت کامل از رزین عبور کند، از سختی گیر خارج شود. این پدیده مشابه چیزی است که در مدارهای الکتریکی تحت عنوان مدار کوتاه (Short Circuit) مشاهده می شود. مهمترین دلایل این پدیده، وجود ترک یا نشتی در شیر کنترلی و یا وجود مشکل یا صدمه دیدگی در لوله و نازل داخل سختی گیر است.

در فرآیند احیا، دبی آب بک واش باید به حدی باشد که حدود 10 دقیقه یا بیشتر بتواند ستون رزین را به میزان 50% در داخل مخزن منبسط کند. دمای آب بک واش در تابستان و زمستان ممکن است با هم تفاوت قابل توجهی داشته باشند. در فصل سرما که دمای آب پایین است، دانسیته آب بالاتر بوده و میزان منبسط شدن رزین توسط آب نسبت به فصل گرما بیشتر خواهد بود. به همین دلیل، در صورت زیاد بودن میزان انبساط، احتمال خروج رزین از سختی گیر در زمان بک واش وجود خواهد داشت. مشاهده دانه های رزین در آب خروجی تخلیه پساب سختی گیر، نشانگر بالا بودن دبی آب بک واش است. طبعاً خروج رزین، باعث کاهش ظرفیت سختی گیر می شود. به همین دلیل، رعایت دبی بک واش تعیین شده توسط شرکت تولید کننده رزین از اهمیت بالایی برخوردار است.

رزین های مورد استفاده در سختی گیرهای رزینی معمولاً از نوع کاتیونی اسیدی قوی بوده و در فرآیند سختی گیری، یونهای کلسیم و منیزیوم آب را با یون سدیم رزین جایگزین می نماید. از مهمترین مشکلاتی که ممکن است به دلیل رزین سختی گیر ایجاد شوند، می توان به موارد زیراشاره نمود:

در بسیاری از مواقع، حجم رزینی که داخل سختی گیر رزینی ریخته می شود، با مقدار دقیق سفارش شده تطابق ندارد. زیر همواره مقداری رزین داخل کیسه های پلاستیکی باقی مانده و داخل مخزن سختی گیر نمی شود. دلیل این موضوع، چسبندگی رزین به پلاستیک (مخصوصاً در گوشه ها) است. همچنین مقداری رزین ممکن است در پارگی کیسه حین حمل و یا در زمان ریخته شدن از گلویی بالای مخزن، بیرون ریخته شود. علاوه بر این موارد، همانطور که در بخش بالا اشاره شد، گاهی ممکن است مقداری رزین به دلیل دبی بالای بک واش از سختی گیر خارج شود. همه این موارد نشان می دهند که حجم رزین واقعی داخل مخزن ممکن است از حجم رزین سفارش داده شده کمتر باشد که این مسأله خود باعث کاهش ظرفیت سختی گیری دستگاه خواهد شد.

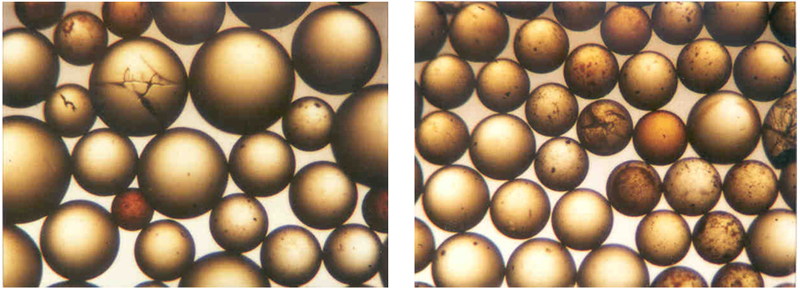

زمانی که دانه های رزین در فرآیند احیا، با محلول خیلی غلیظ آب و نمک تماس پیدا می کند، ممکن است به دلیل شوک اسمزی دچار ترک و یا شکستگی شوند. دانه های رزین شکسته شده از نظر توان سختی گیری تفاوتی با دانه های سالم ندارند. اما به دلیل اندازه کوچک و وزن کمتر، به احتمال زیاد در زمان بک واش و منبسط شدن بستر رزین، از سختی گیر خارج خواهند شد.

نمای میکروسکوپی از رزین های استفاده شده

البته بدیهی است که نمی توان برای پیشگیری از این موضوع، از فرآیندهای مکش آب و نمک و بک واش چشم پوشی کرد. زیرا این دو بخش فرآیند احیا برای بازیابی ظرفیت سختی گیری و تمیز و آماده نمودن بستر رزین برای استفاده مجدد دستگاه، کاملاً ضروری هستند.

بالا بودن نسبت سدیم به کلسیم در آب ورودی، روی ظرفیت سختی گیری تأثیرگذار است. اگر مقدار یون های سدیم در آب خام بیش از حد باشد، فرآیند تبادل یون به خوبی صورت نگرفته و آب خروجی دارای سختی خواهد بود.

آهن و باکتری با توجه به احتمال ته نشینی و رسوب و تشکیل لایه بیوفیلم در بستر رزین، باعث کاهش ظرفیت سختی گیری بستر رزین خواهند شد.

در صورتیکه مقدار کلر در آب زیاد باشد، به مرور ممکن است باعث تخریب پیوندهای مولکولی رزین شده و عامل ایجاد شکستگی و یا متورم شدن دانه های رزین شود.

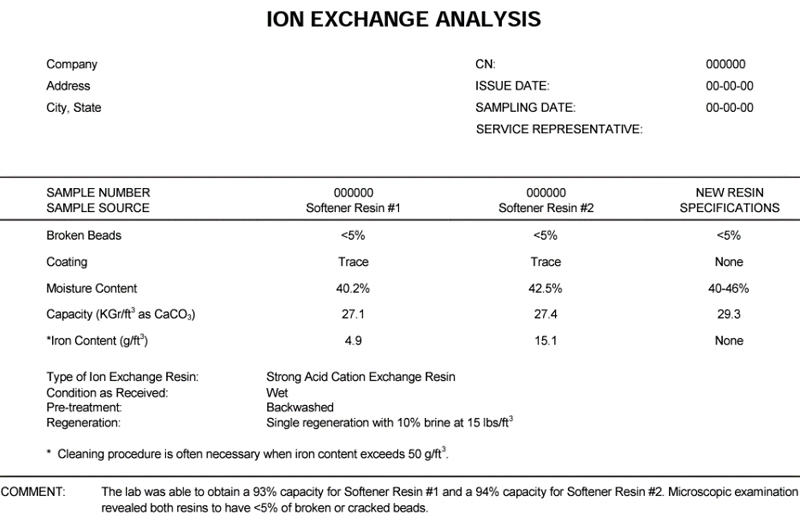

برای حصول اطمینان از کیفیت مناسب دانه های رزین، می توان نمونه رزین را برای آزمایشگاه های تخصصی ارسال کرده و وضعیت پارامترهایی مانند وضعیت فیزیکی، رسوبات، ظرفیت سختی گیری و میزان رطوبت دانه ها را اندازه گیری و بررسی نمود. به عنوان نمونه، یک گزارش بررسی کیفیت رزین توسط آزمایشگاه در جدول نشان داده شده است:

سختی گیرهای رزینی، یک بخش مهم در بسیاری از سیستم های تصفیه آب به شمار می روند. عملکرد صحیح سختی گیر نیازمند توجه به طراحی، برنامه ریزی و نگهداری مناسب و دقیق آن است. عدم دقت و ملاحظه کافی به هر کدام از این موارد، منجر به ایجاد مشکل در کارکرد و کیفیت آب خروجی سختی گیر خواهد شد. پایش و تست کیفیت سختی گیر رزینی از اهمیت بالایی برای پیشگیری از به وجود آمدن مشکلات ناشی از سختی آب بالا برخوردار است.

نمونه رسوب گذاری در تجهیزات به دلیل سختی بالای آب

نظرات